一、产品简介

VSC-H16型智慧工厂应用实训系统主要由生产线作业管理平台、生产线可视化监控平台、智能通信设备以及自动化装置(立体仓储、堆垛机、搬运机器人、机器视觉检测仪、分拣机器人、流水线传送带、AGV流转小车、加工雕刻机、贴标机、二维码识别器、光电传感器、环境传感器等)组成,通过物联网的感知控制、组网传输、数据应用等技术,在生产线作业管理平台上自定义加工流程,实现原料自动出库、生产自动加工、流水线传送、机器视觉检测、智能分拣、成品自动贴标、二维码识别、成品自动入库、AGV自动搬运等功能,支持可视化监控平台进行远程一键下单,库存盘点,实时查看加工环节、加工状态、加工结果统计展示,以及工厂环境数据监控等。

二、系统结构

系统按区域划分,有5个区,分别是原料区、加工区、检验区、包装区、成品区。

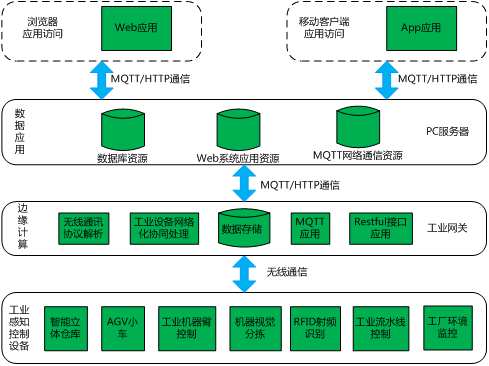

每个区都安装有机械化生产装置,通过通信节点实现嵌入式感知控制、无线自组网,由网关上的生产线作业管理平台进行本地控制,由可视化WEB平台或移动端APP应用为用户提供加工环节动态界面。系统采用B/S架构,其架构如图所示。

三、系统功能

系统按功能划分,包含8个小系统,分别是信息管理系统、立体仓库系统,AGV小车运输系统,工业机器臂控制系统、流水线控制系统、机器视觉分拣系统、RFID二维码识别系统、以及无线通信技术。

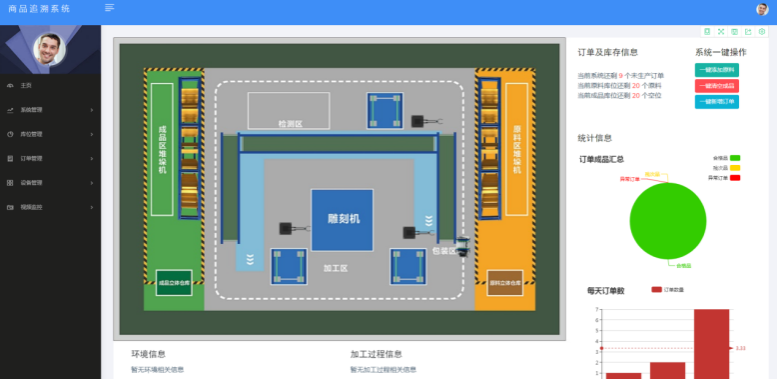

1、信息化管理系统:通过网关APP管理所有机械化设备,使用手机端或网页端远程下达工单,并可以实时获取原料、成品库存信息、生产结果统计展示(饼状图、柱状图)、工厂环境能耗数据监控。

可视化管理平台首页面

2、智能立体仓库系统:在原料区和成品区利用立体仓库堆垛机、传送台,实现物品的自动下架、上架、出入库管理。

3、AGV小车运输系统:AGV小车利用磁寻迹,实现不同加工环节物品的流转。

4、智能流水线控制系统:在检验区和包装区均安装有传送带、到位检测传感器、道闸开关,用来传送加工物品,实现物品的自动化流转。

5、工业机器臂控制系统:在加工区、检验区、包装区安装有工业机器臂,由通信节点组网,并通过生产线作业管理软件控制实训物品的精准抓放。

6、智能视觉分拣系统:在工厂合格检验区,利用智能视觉检测系统可以实现对当前输送线上的货品进行残次品检测。

7、RFID射频识别系统:在工厂包装区安装了RFID射频识别设备,当检测到RFID卡号时,即对当前货品进行状态信息记录操作。

8、无线通信技术:工厂实训平台控制模块均采用无线通讯技术,使得可以远程控制生产设备动作。同时保证服务端可以实时获取生产设备的工作状态。

另外,系统还包括环境监控系统,将工厂内温湿度、二氧化碳、光照度等传感器的数据实时监测、记录。传感器的数据通过无线传输,上传到服务器进行数据处理。同时可通过网络摄像头远程视频浏览加工厂车间的状况。

四、配置清单

|

序号

|

类别

|

货物名称

|

数量

|

|

|

1

|

框架

|

智慧工厂沙盘框架模型

|

1

|

|

|

2

|

主控

|

Cortex-A9网关(板载WIFI/BT二合一模块、7寸电容式液晶触摸屏)

|

1

|

|

|

3

|

ZigBee协调器通讯模块

|

1

|

|

|

4

|

数据管理终端

|

1

|

|

|

5

|

无线路由器

|

1

|

|

|

6

|

原料

加工检验包装存储运输

|

立体库位

|

2

|

|

|

7

|

堆垛机

|

2

|

|

|

8

|

传送台

|

5

|

|

|

9

|

堆垛机智能控制器

|

2

|

|

|

10

|

雕刻机

|

1

|

|

|

11

|

雕刻机智能控制器

|

1

|

|

|

12

|

智能机器臂

|

3

|

|

|

13

|

传送带(含红外对射传感器和道闸)

|

4

|

|

|

14

|

残次品检测系统(含CCD摄像头、检测装置)

|

1

|

|

|

15

|

贴标机

|

1

|

|

|

16

|

二维码/RFID高频读卡装置

|

1

|

|

|

17

|

智能通讯节点

|

5

|

|

|

18

|

智能通讯设备(智能通讯节点+驱动板)

|

4

|

|

|

19

|

AGV小车

|

2

|

|

|

20

|

工厂环境监控

|

点阵大屏

|

1

|

|

|

21

|

通风扇

|

1

|

|

|

22

|

温湿度传感器

|

1

|

|

|

23

|

二氧化碳传感器

|

1

|

|

|

24

|

粉尘传感器

|

1

|

|

|

25

|

光照传感器

|

1

|

|

|

26

|

气压传感器

|

1

|

|

|

27

|

WiFi网络摄像头

|

1

|

|

|

28

|

照明灯

|

1

|

|

|

29

|

软件

|

ZigBee传感器无线传输综合软件

|

1

|

|

|

30

|

机器视觉残次品检测软件

|

1

|

|

|

31

|

生产线作业管理APP

|

1

|

|

|

32

|

生产线Web可视化监控平台

|

1

|

|

|

33

|

其他

|

附件(电源、线缆、插排等)

|

1批

|

|